生产流程

一、拉丝过程

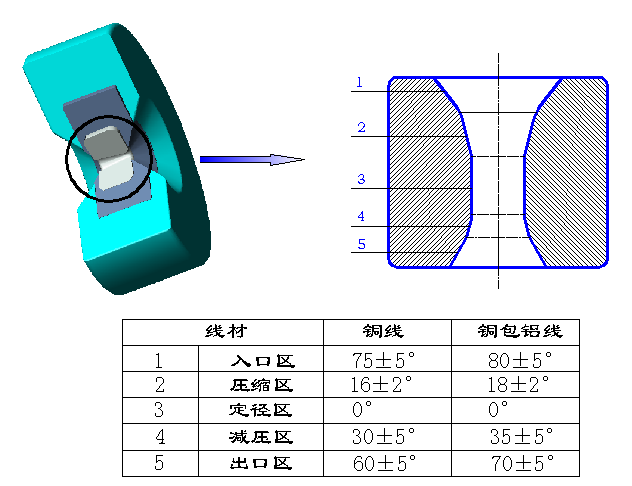

基本原理:铜材在拉力的作用下,通过拉丝模,发生塑性变形,使圆截面减小,长度增加的一种压力加工方法。大拉→中拉→小拉→细拉→微拉不同的规格满足客户不同的需求。

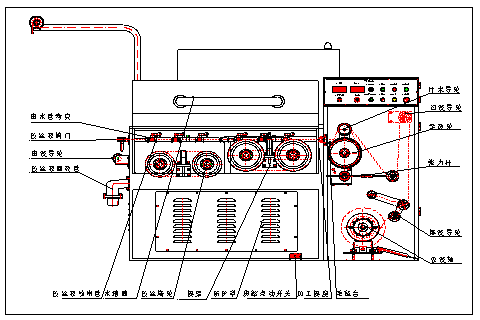

- 拉丝生产条件:铜材、拉丝机、拉丝模、拉丝液、线盘工装、辅助用品等

- 拉丝工艺流程:放线部分→拉丝部分→张力部分→排线部分(电器系统控制整个拉丝机运作过程)

1、放线部分:铜材平稳、无损伤地从线盘/线栏里传送到拉丝部分。

2、拉丝部分;铜材经过拉丝模压缩从大变小。

3、张力部分:控制拉丝和收线能够平稳工作的重要部分,同时也控制收线的松紧。

4、收线部分:将完成拉制的铜材整齐紧密卷绕在装载线盘上。

5、电气系统:控制整台拉丝机的运转。

二、包漆过程

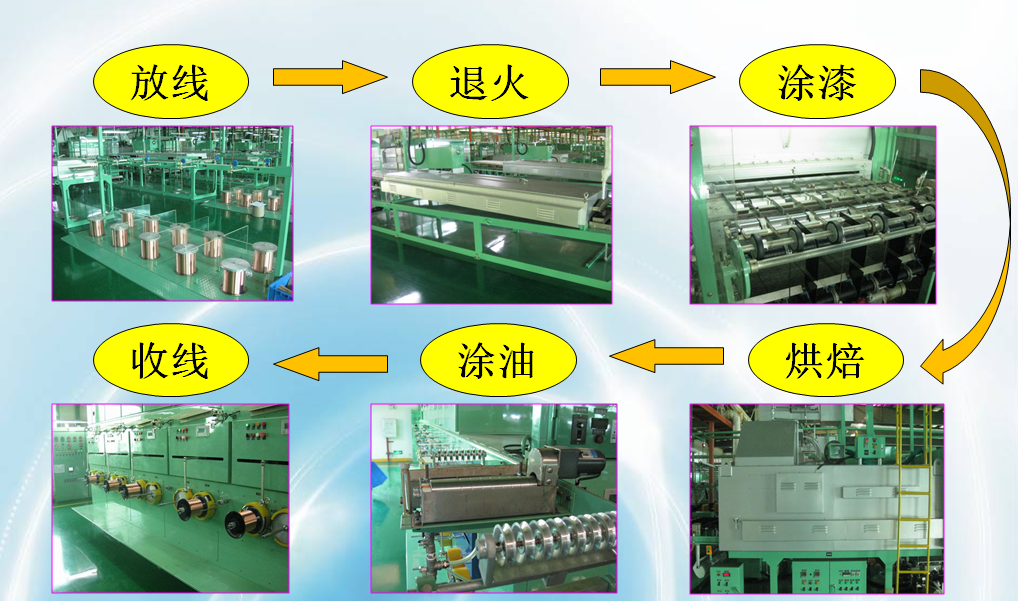

- 基本原理:漆包线是由导体和绝缘层两部组成,裸线经退火软化后,再经过多次涂漆,烘焙而成。

- 包漆生产条件:铜材、漆包机、去离子水、油漆、润滑油、线盘工装、辅助用品等

- 包漆工艺流程:放线部分→退火部分→涂漆部分→烘焙部分→润滑部分→收线部分

1、放线部分:将线材平稳、无损伤地从线盘传送到退火部分。

2、退火部分:导体经过模具拉伸过程,晶格变化而变硬,经过退火炉一定的温度加热,使分子晶格重排后恢复工艺要求的柔软度。

3、涂漆部分:为了保证绝缘漆在铜线上具有良好的附着性和绝缘特性,分多次并分层进行涂漆,形成一定厚度放入均匀漆层。

4、烘焙部分:涂在铜线上的绝缘漆经过烘炉烘焙,使溶剂蒸发,漆膜从液态固化为固态形成一层漆膜,多次涂漆、烘焙最终形成漆包线。

5、激光测径仪:外径由激光不断地进行控制,并且反馈至主显示屏进行监控,以便及时处理异常情况。

6、润滑系统:在漆包线表面涂上适当的润滑油以获得良好的滑动性,方便排线、收紧。

7、收线部分:将制成的漆包线卷绕在线盘上,使漆包线紧密、均匀而又整齐地排列。

8、监控系统:操作人员通过监视器监控生产信息。